【連 載】レーザー計測のプラントや工場保守への応用 2015.1.25

第1回 プラント向け3次元レーザ計測装置

|

大規模プラント施設の3次元レーザ計測技術は、欧米諸国を主体とし、原子力や火力などの発電プラントや石油精製プラントの効率的な設備改修や更新工事に向け、新しい現場寸法情報取得技術ツールとして大きな発展と遂げている。

近年、国内においては高度経済成長期に建設されたプラントや工場の老朽化による設備更新・改造工事が増えつつあり、設備の維持管理や効率的な更新工事やエンジニアリングを行うための正確な設備の寸法情報を取得し、整備

(アズビルト化)

するニーズが高まっている。

この正確なアズビルトデータを取得する手法として90年代は写真測量法が一時的に主流となったが、写真からのデータ解析に膨大な時間を要し必ずしも効率的な作業とは言えず、

欧米諸国では完全に姿を消し、2000年初頭からレーザ計測によるデータ取得が主流となっている。

これはレーザ計測技術やパソコン等インフラ面の飛躍的な技術進歩によるものであり、当初レーザ計測機の課題であった計測機サイズや精度等の性能面が改善されたことによる効果が大きい。

今回は、工場やプラント保守や改修工事に向けた最近の3

次元レーザ計測技術および手法について解説する。

3次元座標データを高速且つ大量に取得できる地上型3次元レーザ計測機は、使用目的の多様化に伴い急速に利用が拡大している。 3次元レーザ計測機には、計測原理として光線飛行時間方式

(Time of Flight) と位相差方式 (Phase Based) の2つの方式がある。

前者は長距離向け計測 (~500m) に適し、屋外施設や土木測量、遺跡の調査など幅広い用途に使用されているが、一般的に計測速度が遅いため、時間的な制約が多いプラントや工場向けの計測には適さない。

後者は中距離タイプ (~約200m) であるが、測定時間が速く (約3分) 点群密度も高いため、配管や機器類の細部に至るデータ計測も可能であり、工場やプラントの計測に適している。

以上の様に3次元レーザ計測機は、測定方式毎にそれぞれ利点を有しており、計測対象物や現場環境により目的に適した機種選定を行うことが重要である。

特に、プラントや工場施設の現場計測作業は、現場の作業時間制約から如何に短時間で終えるかがポイントとなる。

|

| 第1図:レーザ計測機 概観 |

レーザ計測機の多くは、一回の計測において水平360°/垂直310°の広範囲のデータを取得することが可能である。 第1図にレーザ計測機の外観の一例を示す。

プラントや工場向けの計測を行う場合、設計や施工の寸法管理値を考慮する必要があり、特に要求される設計および施工精度を満足する事が重要である。

先に述べたとおり、レーザ計測機には2つの方式があり、各特徴を下記に纏めた。

(1) 計測距離

・Time of Flight :1m~1,000m

・位相差方式 :0.3m~180m

(2) 精 度

・Time of Flight :2㎜~10㎜

・位相差方式 :1㎜~3㎜

(3) 計測速度

・Time of Flight :遅い/5分~30分以上

・位相差方式 :早い/1.5分~3分

注:設定密度により計測時間は異なる

(4) 形状・重量

・Time Of Flight :大/12㎏~20㎏

・位相差方式 :小/5㎏~10㎏

計測機の全体的な傾向として、Time of Flight方式は計測時間の短縮化 (高速度計測)、

位相差方式は長距離計測化 (当初の計測距離は80m) および小型化の改善が図られている。

測定精度に関しては、従来からTime of Flight方式の方が測定距離に対しても安定していると言われてきたが、近年リリースされた位相差方式のレーザ計測機は、ノイズも少なくTime

of Flight方式を上回る精度が得られていると大学研究機関の報告もある。

現場計測で最も重要な要素は、いかに正確なデータを安全、確実、且つ計画時間内に計測完了するかである。 特にプラントの場合は、現場環境の制約 (設備停止期間や他工事との調整など)

からあまり多くの計測時間を確保できないことがあるため、事前の計画や段取りが非常に重要となる。

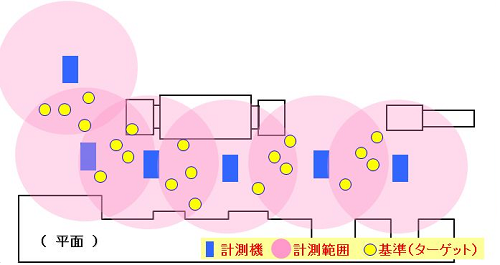

計測規模や目的に応じてレーザ計測回数が異なるが、ここでは、計測範囲が80m×40mの施設計測例を紹介する。

プラント設備計測では中規模に部類されるが、計測エリア面積3200㎡内に配置されている配管や機器等の設備を計測する場合、計測数は100回を超える。

計測数とは、所定範囲の情報を網羅するに必要な計測ポイント数である。

1日の計測可能数は、現場環境にもよるが通常25計測~30計測程度である。 これら条件から、本計測例では、約4日の作業期間が必要となり、作業制約がある週末等の限られた期間内での計測作業は難しい場合が多い。

また、中規模以上の計測作業において特に重要となるのが計測点の座標データ合成 (Scan Registration) である。

|

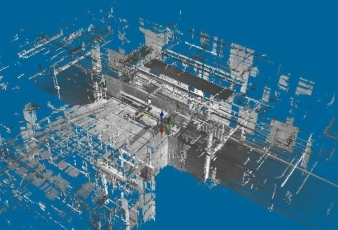

第2図:計測データ例 (点群データ)

|

計測データは、その計測ポイントが計測原点 (X,Y,Z / 0,0,0) となるため、全計測データの座標関連付け (座標合成) とプラント座標系への変換が必要となる。

これら関連付けを行うために、通常ターゲットマーク (基準点) を各計測間に設置する。 ターゲットは、十字マークの紙式タイプや球形状タイプなど様々であるが、各々長短所がある。

一般的な方法は、隣り合う計測ポイント間に最低3点以上のターゲットをオーバーラップさせて計測を行うことにより、それぞれの座標データを合成すると共に、最終的に原点

(Plant Origin Point) からの座標関連性を持たせる。(第3図)

| 第3図:基本計測配置 |

|

| 第4図:計測ワークフロー |

|

正確な寸法情報を取得するためには、プラント施設内にアンカー点の絶対座標情報が必要となり、大規模施設の計測には欠かせない。 このアンカー点を、一般に使用されている3次元測量機

(トータルステーション) を用いて計測し、レーザ計測機で計測したデータに反映する。

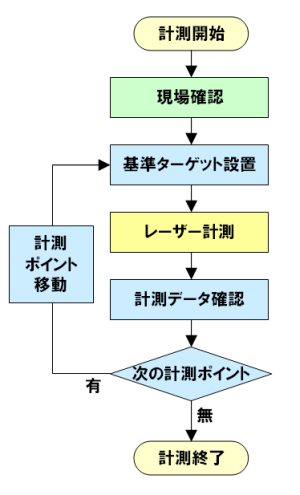

以上のとおり、現場計測作業は、現地にて計測範囲の確認、ターゲット設定およびアンカー点設定、トータルステーションによる3次元測量 (絶対座標取得) および3次元レーザ計測の各ステップに分類されるが、一般的なワークフローを以下に示す。

(第4図)

次回は、計測データ合成や3DCADデータ作成について解説をする。

|

|

|

|