2019.7.24

アヴィバ、シュナイダー・ソフトウェアとの統合で機能強化

シミュレータを加え、ライフサイクルソリューションがパワーアップ |

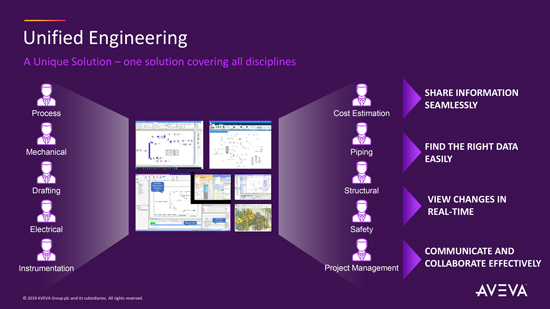

| 2018年3月の、アヴィバとシュナイダーエレクトリック・ソフトウェアの事業統合により、エンジニアリングとプロセスシミュレーションツールの統合が可能になった。従来のエンジニアリングツールにシミュレータの機能が加わることで、設計はより詳細になり、設備の無駄を削減できる。アヴィバは新たなソリューションを統合エンジニアリング(Unified

Engineering)のメリットを強調するが、そのメリットはEPCのみならず、オーナーオペレータ(O/O)にも及ぶ。

|

2018年3月、3次元CADなどのエンジニアリングITソリューションとプロセスシミュレータなどの産業用ソフトウェアを持つシュナイダーエレクトリック・ソフトウェアが合併した。この合併により、新生「アヴィバ」が誕生したが、アヴィバが所有するソリューションである「AVEVAEngineering」のエンジニアリングデータとシュナイダーが持つプロセスシミュレータの機能が統合されることで、エンジニアリングデータから、新たな機能が生み出される。

この機能強化で、エンジニアリングITデータは、より精度を向上する。しかもアヴィバには独自開発のデータベース「Dabacon」があり、幅広い分野で多くのデータを扱うことができる。

シュナイダーのソフトウェア部門と統合された、新生アヴィバはエンジニアリング業界に多くのメリットを提供することが期待される。

| 部門間の連携に適した「AVEVA Engineering」 |

まず、アヴィバがシュナイダーのソフトウェア部門との統合以前から所有していた「AVEVA Engineering」だが、この機能が、新たに提供されるプロセスシミュレータの機能を生かすベースになる。

「AVEVA Engineering」の機能は「部門間に渡るコラボレーションとタグ制御・変更管理」である。

プラント建設プロジェクトにおいて、設計変更は常に起こる可能性があるが、その変更管理が適切に行えることは、ユーザにとってもありがたい機能である。

この機能を可能にするのが、「AVEVAEngineering」の持つ、高度な設定が可能なデータモデルである。ここでは、プロジェクトや顧客、業界の広範な要件を満たし、ほぼすべてのエンジニアリングデータを管理することが可能だ。例えば、部門間の情報交換、タグレジスターの管理、他のデータソースとの統制の取れた統合などのメリットが提供される。このうえ、各部門はそれぞれが所有するすべての情報を完全な管理下に置くことが可能だ。

また設定可能な整合性チェックを行って、データベース内のデータ品質をいつでもチェックでき、同時に組み込みツールを使えば、個々のオブジェクトのステータスを管理しながら、他のユーザの閲覧も可能だ。

このうえ、マスターレジスターやラインリスト、機器リスト、バルブリスト、その他アドホックレポートや部門別レポートなど、完全にフォーマット化された各種レポートも自動で作成できる。

この「AVEVA Engineering」の機能に、シュナイダーのソフトウェア部門が持つ、「PRO/Ⅱ」「SimCentral」などの機能が統合されることで、その可能性は従来以上に広がる。

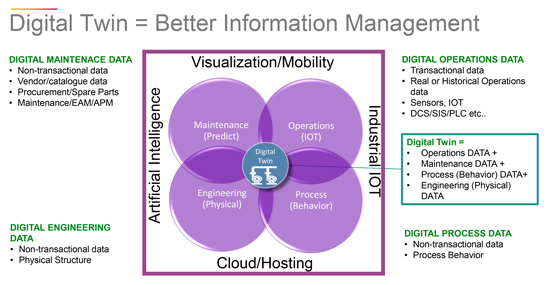

最近になって、よく耳にする用語に「デジタルツイン」がある。

デジタルツインは、「現実空間の情報を、IoTなどを活用して、ほぼリアルタイムでサイバー空間に送り、サイバー空間内に物理世界の情報をすべて再現すること」である。

デジタルツインをプラントのライフサイクルに渡って活用することを想定すると、アヴィバとシュナイダーの統合が、今後のプラントのライフサイクル管理に大きな意味を持つことが分かる。

|

| プロジェクトライフサイクルとオペレーションライフサイクル |

プラントのライフサイクルは、プラントを建設するまでの「プロジェクトライフサイクル」と稼働後の「オペレーションライフサイクル」に大別される。

「プロジェクトライフサイクル」は、プロセス設計・プラント設計・調達・構造設計・建設・試運転、「オペレーションライフサイクル」は、設計・制御・運転・メンテナンス・最適化・スケジューリング・計画などの要素で、それぞれ構成される。

プロジェクトライフサイクルにおいて作成されたエンジニアリングデータは、プラントの稼働とともにオーナーオペレータに手渡され、プラントの操業において、適切なオペレーション&メンテナンスを行うための重要なデータになる。

「AVEVA Engineering」の持つエンジニアリングデータ管理機能に、シミュレータの要素が加わることで、「統合されたエンジニアリング(Unified

Engineering)により、効果的な統合が可能になり、デジタルツインモデルをより効率よく生成できるようになる」と、アヴィバは強調する。

|

| アヴィバが提供する統合エンジニアリング「Unified Engineering」 |

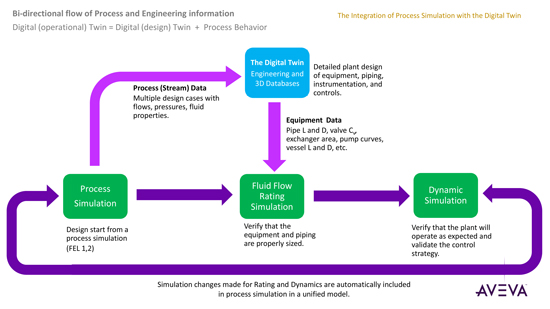

もちろん、アヴィバがシュナイダーと合併したことで、同じデータベース上でプロセスシミュレーションを行いながら、プロセス設計が可能になり、効率よく、正確で完成度の高いプラント設計を実現できるようになり、設計の生産性も向上した。

合併以前、プラント設計時のシミュレーションは、別のデータベースからデータを取得しなければならなかったが、同じベンダーがCADとシミュレータを扱うことになり、同一のデータベースでシームレスなデータ交換が可能になった。このことに伴う効率向上はエンジニアリングの生産性の向上につながる。

こうした連携は、業務提携によっても可能と考えられるかもしれない。しかしアヴィバは「過去において、エンジニアリングITソリューションベンダー同士のアライアンスにより、連携は取られてきたが、年数が経って結果を検証すると、ほとんどのケースで失敗している」と指摘する。

アヴィバは、シュナイダーエレクトリックのソフトウェア部門と統合されたことにより、1D、2D、3Dのすべてのレベルで統合的なエンジニアリングが可能になり、同一のデータベースでデータ交換でき、データに付けられたタグにより、容易にアクセスできる。

他社が可能になったエンジニアリングITでは、二つ以上の異なるツールを使用しなければならないため、二つ以上の異なるデータベースが必要だが、この点、アヴィバは一つのデータベースで済むため、データ交換も容易にできる。

この機能を活用すれば、容易にコスト見積が可能になったり、異なる案件でアヴィバエンジニアリングにより作成したデータを流用して使用できる。

また複数のプロジェクトで使用したデータを統合して、一つのプロジェクトで活用することも可能だ。

さらに他社のシミュレーションによるデータをアヴィバシミュレーションツールに取り込んで使用することもできる。

さらに、「AVEVA Engineering」で作成したE&I(エレクトリック&インストルメンテーション)や、P&ID、3Dデータによるコスト見積やそのほかのシミュレーションに活用することもできる。

そのうえで、収集されたデータから機器リスト、プロセスデータシートなどを出力できる。

アヴィバが提供する統合エンジニアリングにより、プロセス、機械、ドラフティング、電気、計装のエンジニア、そして見積、配管、構造、安全、プロジェクトマネジャーのプロジェクト関係者が一つのプラットフォームで情報を共有できる。

|

| デジタルツインによる情報管理 |

そして、データをデータベースに蓄えておくだけでは、十分な役割を果たすことができない。真の価値を引き出すには、デジタルツインに活用することが求められる。

またアヴィバのツールにより、得られるデータはすべて、プラントの設計情報・設備情報標準フォーマットである「ISO15926」の規格に準拠している。

アヴィバは、シュナイダーのソフトウェア部門と統合されたことで、同一のデータベースでエンジニアリングからシミュレーションまで、幅広い機能とデータを扱えるようになったが、これを可能にしているのが、アヴィバが独自に開発したデータベースである「Dabacon」だ。

他のエンジニアリングITソリューションのプロバイダーは、オラクルなどが提供する市販のデータベースを活用しているが、「Dabacon」ほどには、柔軟性が高くない。この点、「Dabacon」は様々なデータをシームレスに扱うことができる。

自社開発のデータベース「Dabacon」は、アヴィバの差別化にとっても重要で、大型プロジェクトにおいても、データベースを扱う専任の担当者が不在でも、適切なデータマネジメントが可能になる。

アヴィバは「AVEVA Engineering」とシュナイダーのソフトウェア部門との統合により、エンジニアリングデータとともにプロセスシミュレータのデータを扱えるようになったが、ここでは機能アップによる生産性の向上を実現し、「Dabacon」によりデータ活用の生産性向上を実現した。

これらの生産性向上は、エンジニアリングとプロセスシミュレーションのソリューションの双方を同一企業に手に入れたアヴィバが提供できる大きなメリットと言える。

エンジニアリングとプロセスシミュレーションの統合により、得られるデジタルツイン環境は、エンジニアリングデータのみで得られる以上の精度を得られる。

エンジニアリングにおいては、投資額を圧縮しながら最適な設計が可能になり、メンテナンスにおいては、精度の高い予知保全に対応でき、設備のパフォーマンスを向上し、その利用率を向上することができる。

|

| プロセスエンジニアリングのデジタルフロー |

また、設備の操業においては、適切な制御により、エネルギーのスループットを向上し、より適切な操業サポートを可能にする。さらに操業中の機器やパーツ購入のサプライチェーンも最適化できる。

エンジニアリングとシミュレータによる統合エンジニアリングにより、EPCにとっては、FEED段階で著しく生産性を向上でき、FEEDら詳細設計に移行する時にも、効率よく実現できる。

一方、オーナーオペレータ(O/O)にとってのメリットは、エンジニアリングデータが充実することで、既存設備のアップグレードや近代化には大きなメリットがある。

またシミュレーターを活用することで、適切な設計が可能になり、無駄なコストの発生を防ぐなどの効果が期待される。

エンジニアリングのアヴィバがシミュレータを保有したことで、プラントのライフサイクル管理においても、メリットは少なくない。

そして、アヴィバがシミュレータを効果的に活用できる理由の一つに、自社開発のデータベース「Dabacon」がある。

「Dabacon」を持つアヴィバがシミュレータを持ったことは、強力なエンジニアリングITベンダーが登場したことを意味している。

|

|

|

|